សីតុណ្ហភាពផ្សិតសំដៅលើសីតុណ្ហភាពផ្ទៃនៃបែហោងធ្មែញផ្សិតដែលចូលមកក្នុងទំនាក់ទំនងជាមួយផលិតផលក្នុងដំណើរការចាក់ថ្នាំ។ដោយសារតែវាប៉ះពាល់ដោយផ្ទាល់ទៅលើអត្រាត្រជាក់នៃផលិតផលនៅក្នុងបែហោងធ្មែញផ្សិត ដែលជះឥទ្ធិពលយ៉ាងខ្លាំងទៅលើដំណើរការខាងក្នុង និងគុណភាពរូបរាងរបស់ផលិតផល។

1. ឥទ្ធិពលនៃសីតុណ្ហភាពផ្សិតលើរូបរាងផលិតផល។

សីតុណ្ហភាពខ្ពស់អាចធ្វើឱ្យប្រសើរឡើងនូវភាពរលោងនៃជ័រដែលជាធម្មតាធ្វើឱ្យផ្ទៃនៃផលិតផលរលោងនិងភ្លឺចាំងជាពិសេសដើម្បីកែលម្អភាពស្រស់ស្អាតនៃផ្ទៃនៃផលិតផលជ័រដែលមានជាតិសរសៃកញ្ចក់។ក្នុងពេលជាមួយគ្នានេះវាក៏ធ្វើអោយប្រសើរឡើងនូវភាពរឹងមាំនិងរូបរាងរបស់បន្ទាត់ fusion ។

ចំពោះផ្ទៃដែលឆ្លាក់ ប្រសិនបើសីតុណ្ហភាពផ្សិតមានកម្រិតទាប វាពិបាកសម្រាប់រលាយដើម្បីបំពេញឫសនៃវាយនភាព ដែលធ្វើឱ្យផ្ទៃផលិតផលមើលទៅភ្លឺចាំង ហើយ "ការផ្ទេរ" មិនអាចទៅដល់វាយនភាពពិតប្រាកដនៃផ្ទៃផ្សិតបានទេ។ .ប្រសិទ្ធិភាព etching ដ៏ល្អអាចទទួលបានដោយការបង្កើនសីតុណ្ហភាពផ្សិត និងសីតុណ្ហភាពសម្ភារៈ។

2. ឥទ្ធិពលលើភាពតានតឹងខាងក្នុងនៃផលិតផល។

ការបង្កើតភាពតានតឹងខាងក្នុងត្រូវបានបង្កឡើងដោយមូលដ្ឋាននៃការរួញកំដៅផ្សេងគ្នាកំឡុងពេលត្រជាក់។នៅពេលដែលផលិតផលត្រូវបានបង្កើតឡើង ភាពត្រជាក់របស់វាលាតសន្ធឹងបន្តិចម្តងៗពីផ្ទៃទៅខាងក្នុង ហើយផ្ទៃដំបូងនឹងរួញ និងរឹង ហើយបន្ទាប់មកបន្តិចម្តងៗទៅផ្នែកខាងក្នុង។នៅក្នុងដំណើរការនេះភាពតានតឹងខាងក្នុងត្រូវបានផលិតដោយសារតែភាពខុសគ្នានៃល្បឿនរួញតូច។

នៅពេលដែលភាពតានតឹងផ្នែកខាងក្នុងដែលនៅសេសសល់នៅក្នុងផ្នែកផ្លាស្ទិចគឺខ្ពស់ជាងដែនកំណត់យឺតនៃជ័រ ឬនៅក្រោមការសាយភាយនៃបរិស្ថានគីមីជាក់លាក់ ស្នាមប្រេះនឹងកើតឡើងលើផ្ទៃនៃផ្នែកប្លាស្ទិក។ការសិក្សាអំពីជ័រថ្លា PC និង PMMA បង្ហាញថា ភាពតានតឹងផ្នែកខាងក្នុងដែលនៅសេសសល់នៅក្នុងស្រទាប់ផ្ទៃត្រូវបានបង្ហាប់ ហើយស្រទាប់ខាងក្នុងត្រូវបានពង្រីក។

ភាពតានតឹងនៃការបង្ហាប់លើផ្ទៃគឺអាស្រ័យលើលក្ខខណ្ឌនៃការត្រជាក់លើផ្ទៃរបស់វា ហើយផ្សិតត្រជាក់ធ្វើឱ្យជ័ររលាយចុះត្រជាក់យ៉ាងឆាប់រហ័ស ដែលធ្វើឱ្យផលិតផលផ្សិតបង្កើតភាពតានតឹងផ្នែកខាងក្នុងខ្ពស់ជាង។

សីតុណ្ហភាពផ្សិតគឺជាលក្ខខណ្ឌមូលដ្ឋានបំផុតដើម្បីគ្រប់គ្រងភាពតានតឹងខាងក្នុង។ប្រសិនបើសីតុណ្ហភាពផ្សិតត្រូវបានផ្លាស់ប្តូរបន្តិច ភាពតានតឹងខាងក្នុងដែលនៅសេសសល់នឹងត្រូវបានផ្លាស់ប្តូរយ៉ាងខ្លាំង។និយាយជាទូទៅភាពតានតឹងខាងក្នុងដែលអាចទទួលយកបាននៃផលិតផលនិងជ័រនីមួយៗមានដែនកំណត់សីតុណ្ហភាពផ្សិតទាបបំផុត។នៅពេលបង្កើតជញ្ជាំងស្តើង ឬចម្ងាយហូរវែង សីតុណ្ហភាពផ្សិតគួរតែខ្ពស់ជាងអប្បរមានៃផ្សិតទូទៅ។

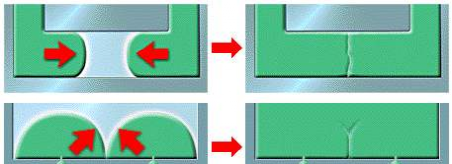

3. ធ្វើអោយប្រសើរឡើងនូវការផ្លាស់ប្តូរផលិតផល។

ប្រសិនបើការរចនាប្រព័ន្ធត្រជាក់នៃផ្សិតមិនសមហេតុផល ឬសីតុណ្ហភាពផ្សិតមិនត្រូវបានគ្រប់គ្រងត្រឹមត្រូវ ហើយផ្នែកផ្លាស្ទិចមិនត្រជាក់គ្រប់គ្រាន់ទេ វានឹងធ្វើឱ្យផ្នែកប្លាស្ទិកខូច។

សម្រាប់ការត្រួតពិនិត្យសីតុណ្ហភាពនៃផ្សិត ភាពខុសគ្នានៃសីតុណ្ហភាពរវាងផ្សិតវិជ្ជមាន និងផ្សិតអវិជ្ជមាន ស្នូលផ្សិត និងជញ្ជាំងផ្សិត ជញ្ជាំងផ្សិត និងការបញ្ចូលគួរតែត្រូវបានកំណត់ដោយយោងទៅតាមលក្ខណៈរចនាសម្ព័ន្ធនៃផលិតផល ដូច្នេះដើម្បីគ្រប់គ្រង អត្រានៃការបង្រួញត្រជាក់នៃផ្នែកនីមួយៗនៃផ្សិត។បន្ទាប់ពីការ demoulding ផ្នែកផ្លាស្ទិចមានទំនោរទៅទិសអូសទាញជាមួយនឹងសីតុណ្ហភាពខ្ពស់ជាង ដើម្បីប៉ះប៉ូវភាពខុសគ្នានៃការបង្រួញទិស និងជៀសវាងផ្នែកផ្លាស្ទិច warping យោងតាមច្បាប់តំរង់ទិស។សម្រាប់ផ្នែកផ្លាស្ទិចដែលមានរូបរាង និងរចនាសម្ព័ន្ធស៊ីមេទ្រីទាំងស្រុង សីតុណ្ហភាពផ្សិតគួរតែត្រូវបានរក្សាឱ្យស្របទៅតាមនោះ ដូច្នេះការត្រជាក់នៃផ្នែកនីមួយៗនៃផ្នែកប្លាស្ទិកគួរតែមានតុល្យភាព។

4. ប៉ះពាល់ដល់ការរួញតូចនៃផលិតផល។

សីតុណ្ហភាពផ្សិតទាបបង្កើនល្បឿននៃ "ការតំរង់ទិសត្រជាក់" ម៉ូលេគុល និងបង្កើនកម្រាស់នៃស្រទាប់កកនៃការរលាយនៅក្នុងបែហោងធ្មែញផ្សិត ខណៈពេលដែលសីតុណ្ហភាពផ្សិតទាបរារាំងការលូតលាស់នៃគ្រីស្តាល់ ដូច្នេះកាត់បន្ថយការរួញតូចនៃផលិតផល។ផ្ទុយទៅវិញ នៅពេលដែលសីតុណ្ហភាពផ្សិតឡើងខ្ពស់ ការរលាយត្រជាក់យឺត ពេលវេលាសម្រាកយូរ កម្រិតតំរង់ទិសមានកម្រិតទាប ហើយវាផ្តល់អត្ថប្រយោជន៍ដល់គ្រីស្តាល់ ហើយការរួញជាក់ស្តែងនៃផលិតផលកាន់តែធំ។

5. ប៉ះពាល់ដល់សីតុណ្ហភាពខូចទ្រង់ទ្រាយក្តៅនៃផលិតផល។

ជាពិសេសសម្រាប់ប្លាស្ទិកគ្រីស្តាល់ ប្រសិនបើផលិតផលត្រូវបានផ្សិតនៅសីតុណ្ហភាពផ្សិតទាប ការតំរង់ទិសម៉ូលេគុល និងគ្រីស្តាល់ត្រូវបានកកភ្លាមៗ ហើយខ្សែសង្វាក់ម៉ូលេគុលនឹងត្រូវរៀបចំឡើងវិញដោយផ្នែក និងគ្រីស្តាល់នៅក្នុងបរិយាកាសសីតុណ្ហភាពខ្ពស់ ឬលក្ខខណ្ឌដំណើរការបន្ទាប់បន្សំ ដែលធ្វើឱ្យផលិតផលខូចទ្រង់ទ្រាយ។ នៅឬសូម្បីតែទាបជាងសីតុណ្ហភាពខូចទ្រង់ទ្រាយកម្ដៅ (HDT) នៃសម្ភារៈ។

វិធីត្រឹមត្រូវគឺត្រូវប្រើសីតុណ្ហភាពផ្សិតដែលបានណែនាំនៅជិតសីតុណ្ហភាពគ្រីស្តាល់របស់វា ដើម្បីធ្វើឱ្យផលិតផលក្លាយជាគ្រីស្តាល់ពេញលេញក្នុងដំណាក់កាលចាក់ថ្នាំ និងជៀសវាងការរលាយក្រោយគ្រីស្តាល់ និងក្រោយការរួញក្នុងបរិយាកាសសីតុណ្ហភាពខ្ពស់។

នៅក្នុងពាក្យមួយ សីតុណ្ហភាពផ្សិតគឺជាប៉ារ៉ាម៉ែត្រត្រួតពិនិត្យជាមូលដ្ឋានបំផុតមួយនៅក្នុងដំណើរការចាក់ថ្នាំ ហើយវាក៏ជាការពិចារណាចម្បងក្នុងការរចនាផ្សិតផងដែរ។

ឥទ្ធិពលរបស់វាទៅលើការបង្កើត ដំណើរការបន្ទាប់បន្សំ និងការប្រើប្រាស់ចុងក្រោយនៃផលិតផលមិនអាចត្រូវបានគេប៉ាន់ស្មានបានឡើយ។

ម៉ោងផ្សាយ៖ ២៣-១២-២២